球团工艺配料操作

为了化学成分稳定、机械强度高、冶金性能符合高炉冶炼要求的球团矿,并使混合料具有良好的成球性能和生球陪烧性能,必须对各种铁精粉和粘结剂进行精确的配料。

1、所有配料计算配比调整计算要求用计算机计算,保留两位小数。配料计算前必须掌握以下情况:

a 各种原料的化学和物理性能(粒度、粒度组成、亲水性等)

b 成品球团矿的质量技术要求和考核标准;

c 原料的堆放和储存供应情况。

d 配料设备能力和运转情况。

膨润土用拖料皮带称计量,铁精粉用圆盘切料、核子秤计量,为了保证出料量的稳定与准确,矿槽管理应做到:

a 接近40%低料位时主动联系供料,接近20%低料位时停止配料或采取其他措施;

b 可能断料时,应立即报告配料工和主控室,采取措施,当膨润土断料时,立即停止配料;

c 严禁错料、混料。当铁精粉品种之间需要倒换时,必须待矿槽完全用空以后方可使另一种原料入槽。切换过程派专人检查下料量;

d 矿槽需要完全放空时,在料位小于20%期间,将该矿槽下料量降低至该矿槽给料能力的下限,专人检查下料量;

正常生产时,料批调整前要通知烘干,然后在做调整。根据炉况稳定料批,不得大幅度加减料批,加减幅度范围:±5t/h。

按工艺要求准确配料,每十五分钟跑盘检测一次,波动范围:≤±0.5Kg/m;每30分钟跑盘检测一次,由于膨润土配比比较小,每次跑盘五次,取平均值,波动范围:≤±0.02Kg/m;

(1)注意观察并检测原料水分变化情况,当波动范围超过±1%时,按实际结果设定水分值。

A 用目测判断铁精粉水分铁精粉经手握成团有指痕,但不粘手,料球均匀,表面反光,这时水分在7%-8%;若料 握成团抖动不散,粘手,这时铁精粉水分大于10%;若料握不成团微动即散,表面不反光,这时水分小于6%。

B 用化验法检测铁精粉水分:

从圆盘取100g铁精粉式样放在105℃±5℃,烘干炉内120分钟,所失去部分与式样的比值,既铁精粉所含的水分。

发生配料矿槽棚料、卡料等现象,应起用相同品种的矿槽后,再处理棚料、卡料等异常情况,特殊情况下,单仓生产不许超过30分钟。

(2)精心保养计量设备,保护好压头等重要部件,不允许随意移动和压异物。出现计量异议时,立即进行校秤。配料秤出现零点漂移时,立即进行清零处理。

根据公司用料计划、球团矿技术质量标准、原料主要化学成分、造球工序要求来确定配料比。配比由生产科下达,需微调时,必须汇报当班工长,由配料工进行计算。

参与配料的铁精粉中细粉为关键原料,配比必须由生产中心下达,进行微调时,只调整普通粗精粉。

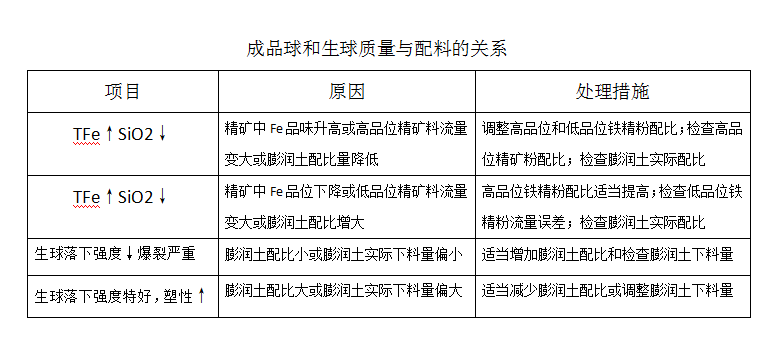

(3)球团矿成分波动较大时、应从下列事项进行检查,并即使调整操作。

A 检查配料计算是否有错误,特别是球团原料烧成量的计算或估计不准确。

B 检查原料成分是否发生波动或有混料现象。

C 检查原料取样分析的成分是否有代表性。

D 检查计量秤是否漂移下料量波动是否超出范围。

E 检查成品球团矿的取样是否有代表性。

2、配料的计算和调整:

目前我们使用的计算方法为:根据本厂的原料和化学成分,事先确定配比,再进行配料计算。

单一精矿粉计算实例

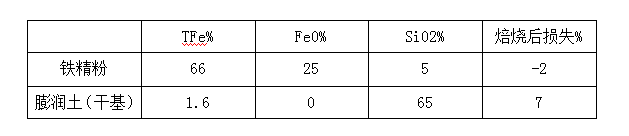

已知条件:原料化学成分

配料配比:按100Kg干料计算

铁精粉:98.2Kg,占98.8%,膨润土1.2 Kg,占1.2%(生产经验确定)

确定条件(实际经验):铁精粉陪烧后残留FeO≤0.6%,其余全部氧化成Fe2O3

计算各种原料进入球团矿部分(以100Kg干料为标准)

铁精粉:Q精=98.8×[1-(-2%)]=100.78(kg)

膨润土:Q土 =1.2×(1-7%)=1.12(kg)

则100kg干基混合料烧成的球团矿重量为:

Q球=100.78+1.12=101.9(kg)

TFe=(98.8×66%+1.2×1.6%)/Q球=64.01%

球团矿SiO2为:SiO2=(98.8×5%+1.2×65%)/Q球=5.61%

对于含有FeS MnO 成份的原料计算方法与上法相同。