回转窑筒体不正常窜动,2个调整方法和10个注意事项

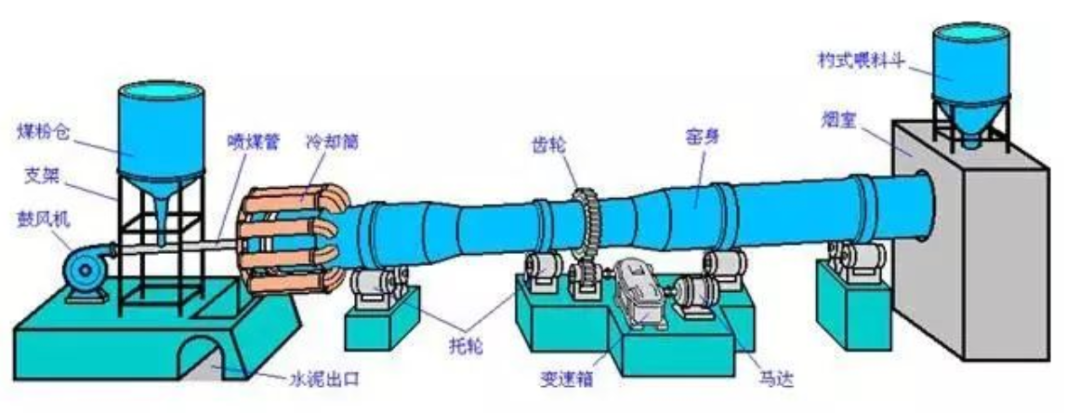

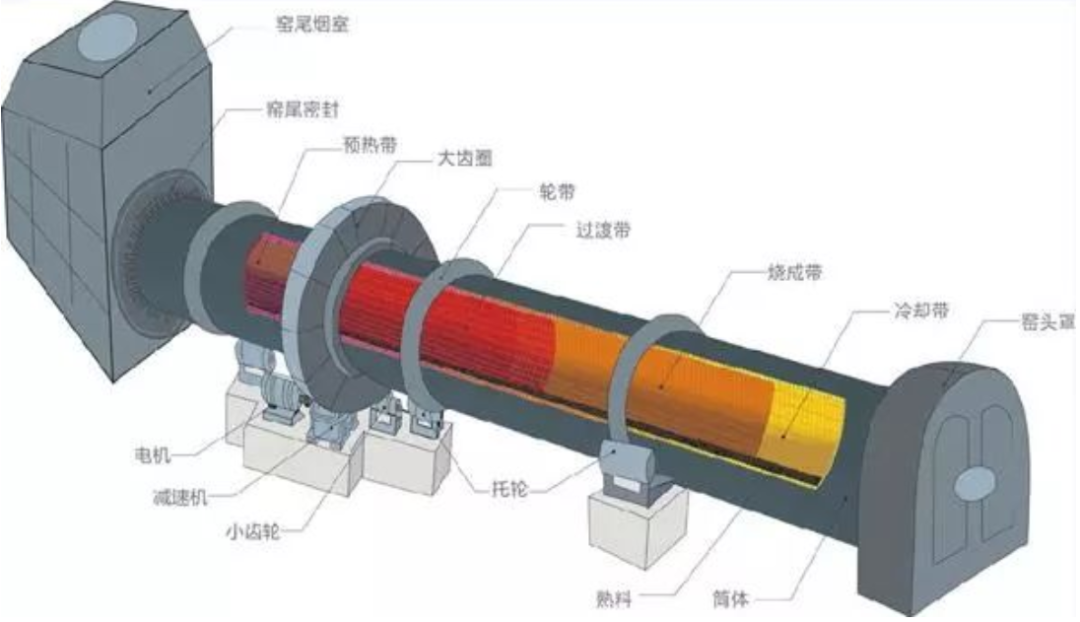

回转窑是一种针对浆状物料或者散状物料进行加热处理的热工设备,在工业生产领域有着广泛的应用。在运行过程中,由于本身的结构以及热胀冷缩原理的影响,回转窑的筒体会出现窜动的现象。

正常的窜动对于生产而言是有益的,能够在一定程度上延长回转窑的使用寿命,而不正常的窜动则可能导致设备的损坏,引发安全问题,需要及时处理。

1. 回转窑筒体窜动的必要性

安装在托轮上的回转窑筒体在传动装置的驱动下,正常窜动。其主要原因有三个:

一是筒体自重和托轮与滚圈之间摩擦,会产生轴向力,同时滚圈与托轮轴线不平行,产生附加轴向力,在力的作用下,回转窑筒体的轴向位置并不固定,需要沿轴向运动。

二是回转窑采用的是冷态安装热态运转,受热胀冷缩原理的影响,筒体的长度会出现相应的变化,当其表面温度达到100~250℃左右时,筒体轴向上存在着较大的伸长量,为了确保设备的正常运行,需要确保托轮的宽度超出滚圈宽度,这样才不会出现承压面不足或者滚圈脱离的问题。基于此,筒体需要能够沿轴向进行往复窜动。

三是在回转窑中,无论是托轮、滚圈还是大齿圈小齿轮的宽度,又或者窑头和窑尾的密封,都不可能允许筒体随意移动,为了保证设备的正常稳定运行,需要将筒体轴向窜动的距离控制在一定范围内。

2. 回转窑筒体不正常窜动的调整措施

回转窑筒体的正常窜动是有利的,如果出现不正常窜动,会影响回转窑的正常运行,引发安全问题。回转窑中使用的挡轮一般有三种:一是普通挡轮,二是推力挡轮,三是液压挡轮。不同的挡轮形式,应该选择不同的调控方法。

随着回转窑的大型化和专业化,普通挡轮和推力挡轮暴露出了越来越多的问题和缺陷。液压挡轮可以在一台回转窑上设置多个挡轮,通过油路进行连通,将荷载均匀的分布在多个挡轮上。这里主要是针对液压挡轮工况下的回转窑筒体不正常窜动的调整措施。

液压挡轮

具体来讲,需要结合受力分析,找出是轴向受力最大的托轮,然后采取有效的措施和方法进行调控。比较常见的方法有两种:

1)改变轮带与托轮表面摩察系数

摩擦系数的改变一般可以通过涂抹润滑脂来实现,一般情况在,施加摩擦力较大的物质,可以使筒体向上窜动,施加摩擦力较小的润滑剂,可以使筒体向下窜动。这种方法起效较快,但是只能治标,不能治本,而且如果操作不当,还可能造成回转窑的损坏。

在托轮表面撒灰,如生料粉、水泥粉等,虽然可以增加摩擦系数,控制窑体下窜,但是这种方法会导致托轮和轮带的损伤,因此只有在出现突发状况,判断筒体窜动可能导致生产事故时,才能使用。

2)调整托轮轴中心线

当用方法1调整无效时,可采用托轮中心线歪斜倾角的调整方法,加以调整。根据窑的转动方向,适当调大一对托轮或两对托轮的歪斜角,可以使窑体上行。反之,适当调小一对或两对托轮的歪斜角,可以使窑体在自重作用下缓慢下行。

3. 调整托轮时10个注意事项

1)调整前应先检查托轮是否有“八”字形,直接测不准,可以从托轮与轮带的接触面观察,应即时先纠正。

2)安装或大修后的托轮,应按窑体中心线摆放,不需摆成斜向,等中心线调整后根据中心线情况再做调整。

3)调整托轮先调负荷大的,后调负荷小的。

4)窑体大齿轮附近的托轮不宜经常调整。

5)调整托轮时若进入量超过5mm时应将窑体顶起,如强行顶窑则易造成托轮断轴、顶丝歪斜,必须引起足够的重视。

6)调整时应尽量减少单侧轴瓦受力,防止瓦磨偏或瓦台磨损。托轮衬瓦除保持良好的润滑外,当磨损超过其厚度的1/3时,就应更换,以免造成托轮轴线倾斜及窑体窜动。

7)一次调整的量不宜过大,一般为1-2mm;也不要只在一组托轮上调整。

8)要根据筒体转动方向和窜动方向来确定托轮调斜的方向。筒体下窜时,上推力小的托轮先调;筒体上窜时,上推力大的托轮先调。如有错误歪斜的托轮,应首先予以纠正。

9)当托轮磨出锥形或凸凹不平时应及时更换。如无条件撤换可在托轮座上安装车床刀架,借助托轮的转动将其外径削平。

10)托轮的串水调心球面瓦的球面接触应灵活自如,以保证两端的相对稳定,使轮带与托轮的表面接触良好。

总之,在实际运行中,回转窑筒体的正常窜动是非常必要的,不仅能保证顺利生产,也可以在一定程度上延长设备的使用寿命。如果出现非正常窜动,需要及时处理,减少对设备的危害,保证生产安全和企业经济效益。