5000 t/d烧成系统窑头燃烧器的优化改造

吴敬 蔡长明 卢培林

襄阳中和机电技术有限公司(武汉)技术研发中心,湖北 武汉 430070

0 引言

回转窑燃烧器是烧成系统很关键的热工设备,它不仅关系到窑系统的热耗及产量,还对熟料质量产生影响。目前全世界工业燃烧器的种类繁多,在性能上各有特点,在质量上良莠不齐。对于熟料煅烧来说,一台性能优越的燃烧器首先要能产生足够高的火焰温度,以便煅烧出高质量的熟料;其次要求火焰峰值温度稳定,以保持窑皮稳定,不结厚窑皮,不结圈,窑尾不长副窑皮,延长耐火砖的使用寿命;还要求火焰形状调节灵活,保证燃料燃烧速度和燃尽率,减少窑尾C0的生成量;同时燃烧器设计时合理降低一次风量,以降低热耗提高产质量以及减少NOx的排放。以上要求是当前水泥企业对窑头燃烧器性能的基本要求。近年来,中和机电秉承 “一煤一设计,一窑一修正” 的燃烧器设计原则,在相应理论的指导下成功研制的SR系列低氮燃烧器,在一次次现场使用中得到客户认可。

重庆某特种水泥公司 5000 t/d水泥生产线在运行中,火焰偏软,熟料结粒差,二次风温低,熟料强度偏低。经论证认为,问题出在燃烧器结构上。襄阳中和机电技术有限公司(以下简称中和机电)应邀对原燃烧器结构进行优化和改造。

1 、改造前的基本情况

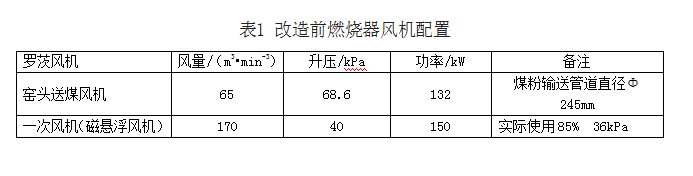

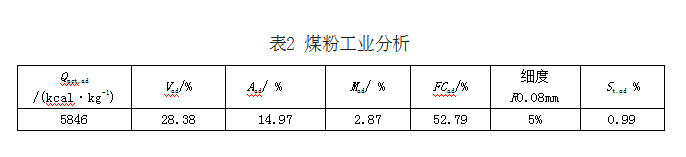

重庆某特种水泥公司(以下简称某公司)拥有一条5 000 t/d 预分解窑水泥生产线,回转窑规格Φ4.8 m×74m,双系列预热器带管道式分解炉系统,回转窑一直使用某品牌的煤粉燃烧器,现场风机配置以及煤质情况如表1,煤粉工业分析见表2。

2、 存在问题的原因分析

(1)对原燃烧器类型的分析。从表1、2可以看出原燃烧器属于高风量、低风压、高冲量型。此类型燃烧器适用于煤质较好,挥发分高,灰分低,发热量高的烟煤,煤质一旦发生变化,热值低,细度粗,水分大时极易出现煤粉燃烧速度慢,粗颗粒产生沉降,造成烧成带末端易结厚窑皮易结圈,主窑皮不平整。

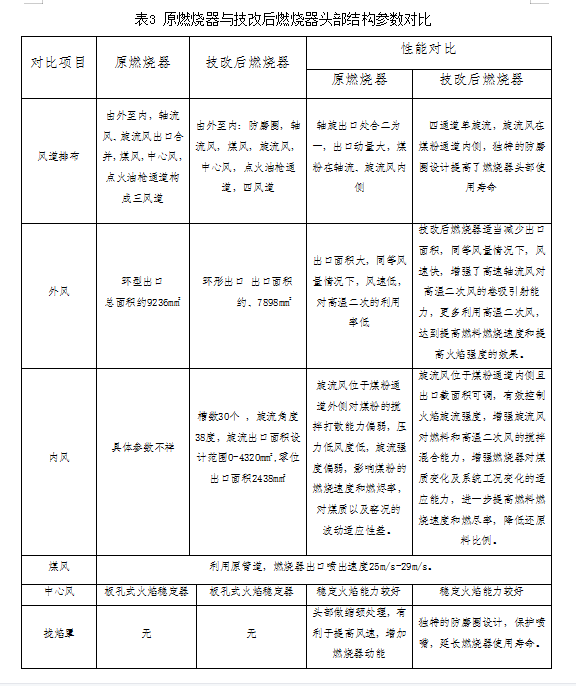

(2)对原燃烧器结构的分析。原燃烧器轴流风和旋流风在出口处混合(结构图略),煤粉通道在轴流风、旋流风内侧,影响了煤粉与高温二次风的混合速率,影响了煤粉的燃烧速度和燃尽率,易造成火焰热力强度不足,火力不集中,火焰偏软顶料能力差,高产时烧成温度不够,熟料质量差,结粒偏细小,造成出窑熟料温度低,二、三次风温低,不仅影响窑内煤粉的燃烧效率,对分解炉的煤粉燃烧效果也产生影响。

3、采取的措施

“工欲善其事,必先利其器”,根据中和机电燃烧器设计理念,结合现场风机配置情况经与业主技术人员共同论证,决定对原燃烧器进行结构优化和技改升级。我们的技改路线是:增加单独的旋流风通道,使得煤粉通道位于旋流风通道外侧,提高旋流强度,提高火焰热力强度,提高火焰刚性以及顶料能力,提高煤粉的燃烧速度和燃尽率。具体技术细节,详细介绍如下。

(1)轴流风开孔截面积。按照该窑的实际较高台时产量,头煤用量和煤质经验公式并参考二次风温,小于1050℃时截面积减少5%-10%,劣质煤和无烟煤轴流风的表压比一般的烟煤高4-5kPa。

(2)旋流风的截面积。一般按照轴流风截面积的70%-80%设计,以火焰收敛性好,旋流风压力同时可以达到36-45kPa为宜。

(3)旋流器角度以及旋流数。中和机电秉承 “一煤一设计,一窑一修正” 的燃烧器设计原则,旋流器角度根据煤质情况以及窑的旋转方向从而确定角度和旋向,烟煤比无烟煤和劣质煤角度稍小。计算旋流数时要考虑叶片的阻塞系数,按中和机电的实际运行值在0.66-0.90之间,尽量不超过1.2。

(4)中心风。窑内要求火焰温度较高,中心风孔板的结焦可能性大,可以适当加大中心风的截面积。

(5)一次风比率。烟煤一次风比率(含煤风)按照12%-13%,无烟煤和劣质煤10%-12%。

(6)燃烧器火焰推力。燃烧器火焰推力大,风煤混合好,煤粉燃烧速度快燃尽率高,火焰推力7-12N/MW比较适宜。技改后燃烧器头部结构参数与原燃烧器对比情况列入表3,结构比较见图1、图2。

图1 原燃烧器

图2 SR低氮燃烧器

4、应用效果

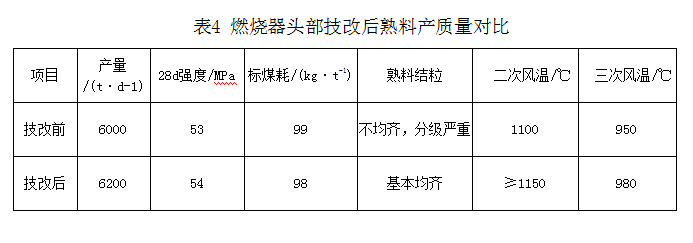

按拟定技术路线优化改造的燃烧器于2021年7月投入使用,窑系统运行稳定,熟料产量有所提高,熟料强度提高≥1MPa,吨熟料标煤耗下降1kg;熟料结粒基本均齐致密,无严重分级现象,二次风温提高约50℃以上(见表4)。

5、结束语

根据中和机电燃烧器设计理念优化改造的窑头燃烧器,已具备SR系列低氮燃烧器的功能。在两个月的生产实践中,系统的产量有所提高,熟料质量向好,强度增加,热耗降低,热工制度更加稳健,解决了易结厚窑皮易结圈等问题。本次改造,是在充分利用原有设备的基础上,不增加额外投资,践行绿色再造理念,小投入,大效益,值得借鉴推广。